В настоящее время существенные материальные потери двигателестроителей обусловлены досрочным снятием авиадвигателей с эксплуатации из-за повреждения лопаток вентилятора, компрессора от попадания на вход двигателей посторонних предметов, рабочих лопаток и ДСЕ от температурного разрушения и повышенных нагрузок.

Повышение эксплуатационных характеристик газотурбинных двигателей, а именно, надежности, ресурса, энерговооруженности, экономичности, является приоритетной задачей развития и конкурентоспособности авиационной техники.

Сегодня существует большое количество различных технологических методов повышения качества поверхностного слоя деталей. В авиадвигателестроении наиболее широкое применение нашли методы поверхностно-пластического деформирования, в первую очередь упрочнение дробью. Основным достоинством применения методов ППД по сравнению с другими известными методами упрочнения являются высокая эффективность, дешевизна и возможность применения для обработки сложного профиля поверхностей деталей авиационных двигателей.

Из-за повышения уровня механической нагрузки основных деталей авиадвигателей нового поколения и усложнение их геометрии на современном этапе требуются более прогрессивные методы и технологии отделочно-упрочняющей обработки поверхностей. Одним из таких методов является гидродробеструйное упрочнение.

Целью гидродробеструйного упрочнения является наведение благоприятных остаточных напряжений сжатия в приповерхностном слое детали c сохранением геометрических размеров, с низкой либо исходной шероховатостью. Этот эффект достигается бомбардированием металлической поверхности высокоскоростной водяной струёй с круглой дробью.

Каждый удар дроби приводит к возникновению маленькой полусферы под которой возникает слой с сжимающими напряжениями, образующийся в результате деформации основного материала в точке удара. Поверхность материала стремится вернуть свое исходное состояние после деформации, но окружающий материал препятствует этому, в результате чего возникает напряжение сжатия. Повторяющиеся удары образуют перекрывающие друг друга углубления и формируют равномерный слой с остаточным напряжением сжатия.

При сухом дробеструйном методе упрочнения сжимающие напряжения в поверхностном слое частично обусловлены высокой температурой порядка 600 град.С, возникающей при бомбардировке металлической дробью, что отрицательно влияет на структуру металла, особенно на титановые, никелевые и алюминиевые сплавы, поэтому производители данного оборудования пытаются различными способами смачивать либо смазывать поверхность.

Гидродробеструйная обработка полностью убирает влияние температуры на формирование необходимых сжимающих напряжений, кроме того жидкость, имеющая в своем составе моющие хим. присадки, промывает дробь, не дает ей засаливаться, дробинки дольше не теряют круглую форму за счет смягчающего действия воды, меньше колются, снижается эффект шаржирования, внедрения металлических осколков дроби в приповерхностные слои, улучшается шероховатость. Гидродробеструйная суспензия лучше сепарируется качественно отсеивая расколотые и не круглые дробинки. Гидродробеструйная обработка острых кромок деталей, отверстий, переходов, ликвидирует центры будущих растрескиваний в местах концентраторов напряжений, не даёт распространяться микротрещинам.

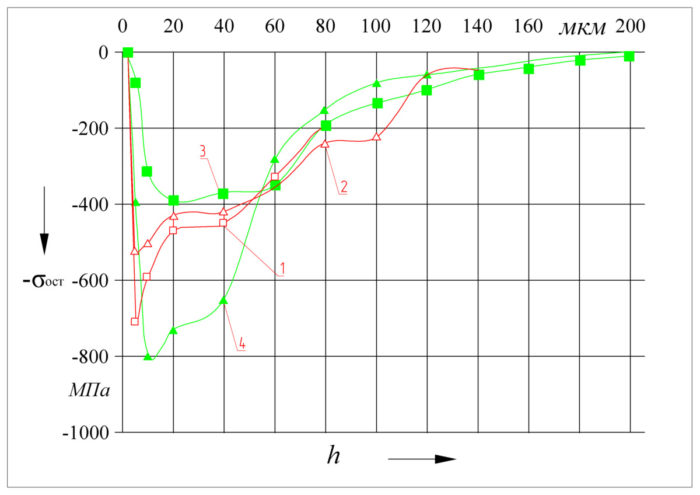

Отличительной особенностью гидродробеструйного метода упрочнения является использование в качестве энергоносителя струи сжатого воздуха и жидкости под давлением 0,1-1,0 МПа. с концентрацией дроби 20-30%. При этом достигается снижение шероховатости от Ra2,5 в пределах 1-2-х классов до Ra0,6, микротвердость упрочненного слоя увеличивается на 30-35% при его глубине до 200-300 мкм.

В поверхностном слое образуются сжимающие остаточные напряжения оптимальной величины 600-700 МПа.

В отличие от сухой дробеструйной, гидродробеструйное упрочнение обеспечивает более тщательную обработку поверхности, вследствие чего оно применяется преимущественно для окончательной обработки наиболее ответственных деталей, таких как диски, лопатки компрессора, элементы трансмиссии, шестерни, лопасти винтов, пружины, рессоры, ДСЕ.

Остаточные поверхностные напряжения сжатия полезны для повышения усталостной стойкости при упругих колебаниях на изгиб (многоцикловая усталость). В режиме упругих колебаний дефекты возникают в основном на поверхности, что и объясняет важную роль поверхностных сжимающих напряжений.

Остаточные сжимающие напряжения могут незначительно повышать предел усталости при упругой деформации либо существенно увеличить усталостную прочность при многоцикловой нагрузке. Повышение предела усталости не находится в прямопропорциональной зависимости от сжимающих напряжений и это влияние проявляется только в режиме упругих колебаний.

Гидродробеструйное упрочнение может применяться для минимизации влияния факторов снижающих многоцикловую усталость при изгибе, таких как геометрия с концентраторами напряжений, напряжение механической обработки, дефекты шлифовки или окисление по границам зёрен. Если гидродробеструйное упрочнение применяется для снижения действия концентраторов напряжений, то глубина слоя со сжимающими напряжениями должна превышать глубину концентратора напряжений.

Положительный эффект остаточных поверхностных напряжений сжатия в их влиянии на характер возникновения усталостных трещин. Результирующее напряжение это сумма приложенного и остаточного напряжений. Если величина остаточного напряжения сжатия больше величины приложенной растягивающей нагрузки, результирующее напряжение является напряжением сжатия. Теоретически, усталостные трещины не образуются в зоне результирующих сжимающих напряжений. Кроме того, в зоне сжимающих напряжений усталостные трещины не так легко распространяются.

Реакция микроструктуры поверхностного слоя на гидродробеструйную обработку зависит в значительной степени от содержания в ней остаточного аустенита. Гидродробеструйная обработка вызывает невидимые в микроскоп смещения, индуцированные деформацией трансформации фаз или и то и другое. Трансформация остаточного аустенита может усилить положительное влияние сжимающих напряжений благодаря увеличению массы при образовании мартенсита.

Например, турбинная лопатка в месте переходного радиуса от замка к перу в процессе эксплуатации подвергается повторяющимся изгибающим нагрузкам. Эти нагрузки приводят к возникновению напряжений растяжения, максимум которых сконцентрирован в приповерхностном слое материала. Применяя гидродробеструйную обработку к турбинной лопатке, замковой части, переходной галтели, кромке пера, воспринимаемые напряжения растяжения противодействуют остаточным напряжениям сжатия, которые имеют способность препятствовать возникновению и распространению усталостных трещин внутри слоя сжатия.

В процессах упрочнения сложных ажурных изделий, внутренних поверхностей, отверстий, применяют как правило роботизированные установки. Дробеструйные сопла управляются рукой робота перемещая их в 6 осях, в остальных осях (до 3), перемещается обрабатываемая деталь.

Стабильность обработки, класс шероховатости, степень покрытия и получение желаемых параметров упрочнения существенно зависят от параметров применяемой дроби. В зависимости от требований к обрабатываемой поверхности применяют нержавеющую дробь, керамическую, стеклянную, пластиковую. различных диаметров, но непременно качественную, круглую, обеспыленную.

Для очистки и сортировки дроби установки снабжаются устройствами-сепараторами обеспечивающими поступление в рабочую зону только качественной целой дроби, очищенной от грязи и пыли. размером соответствующим допуску и круглой формы.

Высокое качество обработки деталей обеспечивается применением в установках для гидродробеструйного упрочнения систем ЧПУ, с помощью которой поддерживают скорость и угол наклона гидродробеструйной струи к обрабатываемой поверхности, время упрочнения, объёмную подачу, концентрацию дроби в суспензии и пр. Параметры упрочнения контролируют по величине прогиба пластины Альмена которая подвергается обработке совместно с деталью. Критерием достаточности упрочнения детали считается 100%-ное покрытие поверхности отпечатками дроби. Равномерность и полнота покрытия поверхности отпечатками проверяется с помощью краски, лупы с десятикратным увеличением или специальным микроскопом.

Недостатки сухой дробеструйной обработки:

- а) высокие локальные температуры;

- б) образование на поверхности О.Н. растяжения, а сжимающих О.Н. – на некоторой глубине;

- в) если обрабатывать после шлифования, то шероховатость ухудшается;

- г) возможность переноса частиц дроби на поверхность детали (шаржирование);

- д) быстрый износ сопел установки и дробеструйного тракта;

- е) высокая стоимость расходных запасных частей.

- ж) при сухой дробеструйной обработке, когда дробь следует одна за другой с большой частотой (частота ударов на поверхности диаметром 60 мм. составляет примерно 103…104 ударов/с), процесс протекает в условиях сухого трения.

Преимущества гидродробеструйной обработки:

- а) в поверхностном слое деталей только сжимающие О.Н.;

- б) понижение шероховатости от исходной поверхности;

- в) исключение переноса на поверхность детали материала рабочих тел (дроби);

- г) гидродробеструйное упрочнение протекает в условиях гидродинамического трения, так как в зоне удара всегда имеется достаточная прослойка смазочного материала и поверхность дробинок покрыта СОЖ. Благодаря применению СОЖ этот метод, по сравнению с обработкой сухой дробью, обеспечивает более высокую эффективность и стабильность упрочнения.

График остаточных напряжений при различных методах дробеструйного упрочнения.

1 – полирование;

2 – дробеструйное упрочнение металлической дробью;

3– дробеструйное упрочнение металлическими микрошариками;

4– гидродробеструйное упрочнение стеклянными микрошариками.